Frezy spiralne

Pozytyw czy Negatyw ? Zgrubny czy wykańczający ? Z1, Z2, Z3 czy Z4 ? I w ogóle o co w tym wszystkim chodzi oraz jaki frez wybrać do konkretnego materiału. Zapraszamy do artykułu który rozjaśni ten temat.

Frezy spiralne często oznaczane również „VHM” to jedne z bardziej uniwersalnych i wszechstronnych narzędzi wykorzystywanych w procesie produkcji mebli, wielkoformatowej jak i amatorskiej. To również jedna z bardziej rozbudowanych grup narzędzi, mimo swojej prostej budowy, istnieje wiele różnych typów oraz wymiarów, których oznaczenia nie zawsze są dla wszystkich zrozumiałe.

Zacznijmy od oznaczenia „VHM”, które często możemy spotkać w nazwie różnych frezów spiralnych. „VHM” oznacza, że frez wykonany jest w całości z węglika spiekanego nazywanego też widią. Narzędzie w całości wykonane jest z pręta węglikowego, który na odpowiednich maszynach jest profilowany laserowo. Nie posiada żadnych stalowych elementów oraz lutowanych ostrzy – jak w przypadku klasycznych frezów trzpieniowych profilowych. Jest to jeden z większych atutów, ponieważ węglik spiekany jest materiałem twardszym i odporniejszym na złamania niż stal.

Frezy spiralne klasyfikujemy przede wszystkim, na rodzaj spirali. Wyróżniamy spirale pozytywną, negatywną, oraz łączoną – czyli pozytyw+negatyw. Spirale pozytywną wyróżnia wyrzut wióra w górę, co sprawia że po frezowaniu, dolna krawędź obrabianego materiału będzie lepiej wykończona. Spirala negatywna działa odwrotnie, wyrzut wióra następuje w kierunku dolnym, co sprawia że górna krawędź będzie lepiej wykończona. Pozytyw+negatyw to natomiast spirala „łamana”, czyli dolna część freza posiada spirale pozytywną, natomiast górna część spirale negatywną.

Sugerując się powyższymi informacjami i doświadczeniem, spirala pozytywna z pewnością będzie pracować na szybszych posuwach i można zastosować ją do rozkroju materiału. Spirala negatywna najlepiej sprawdzi się we frezowaniu rowków np. pod LED’y. Wiór nie będzie ulatywał tak sprawnie jak w przypadku spirali pozytywnej, jednak górna krawędź dzięki dociskowi podczas frezowania, pozostanie bez zarzutów. Spirala pozytyw+negatyw, najlepiej sprawdzi się przy rozkroju – dzięki łączonej spirali podczas frezowania – górne ostrze dociska materiał do dołu, natomiast dolne ostrze dociska materiał ku górze. Dzięki tej konstrukcji, obie krawędzie materiału powinny osiągnąć najwyższą jakość.

Kolejną ważną klasyfikacją jest podział na frezy zgrubne i wykańczające, nazywane również często „gładkimi”. Mianowicie, frezy wykańczające / gładkie, charakteryzują się gładkim, jednolitym ostrzem – co daje nam wysoką końcową jakość po frezowaniu, nie wymagającej dodatkowych operacji. Frez zgrubny natomiast posiada krawędź ryflowaną ( falistą ) co sprawia że jakość po frezowaniu, nie będzie tak wysoka jak w przypadku frezów wykańczających / gładkich. Po co w takim razie frez zgrubny ? Jego dużą zaletą, jest możliwość pracy na szybszych posuwach oraz wyższa wydajność w stosunku do frezów wykańczających. Dodatkowo stosuje się je w procesach produkcyjnych, gdzie materiał w następnej kolejności jest ponownie obrabiany – np. Na okleiniarkach automatycznych, gdzie standardem są głowice / frezy wstępne, które wyrównują materiał tuż przed operacją okleinowania.

Ostatnim podziałem, którym wyróżniamy przy frezach spiralnych (i nie tylko) jest ilość ostrzy czyli krawędzi tnących. Z1 oznacza jedno ostrze, Z2 dwa ostrza, Z3 trzy ostrza i Z4 cztery ostrza. Czasami możemy spotkać również oznaczenie Z1+1, Z2+2, Z3+3, te oznaczenia dotyczą frezów z łączoną spiralą ( pozytyw + negatyw ). Z1 najczęściej stosowany jest przy obróbce tworzyw sztucznych i aluminium, ze względu na ryzyko przypalania materiału. Z2 i Z3 pracują na wyższych posuwach i są najbardziej uniwersalne – stosowane w drewnie litym, sklejce, materiałach drewnopochodnych.

Powyższe informacje stanowią wprowadzenie do zrozumienia konkretnych oznaczeń oraz mają na celu ułatwienie doboru konkretnego rodzaju freza, pod konkretne operacje frezowania. Należy jednak pamiętać, że po za powyższymi parametrami, istnieje wiele dodatkowych czynników które mogą wpłynąć na końcowy efekt. M. in. Prędkość obrotowa (RPM), prędkość posuwu, grubość materiału, odpowiednio zamocowane narzędzie w uchwycie frezarskie, rodzaj materiału i jego ewentualna wilgotność.

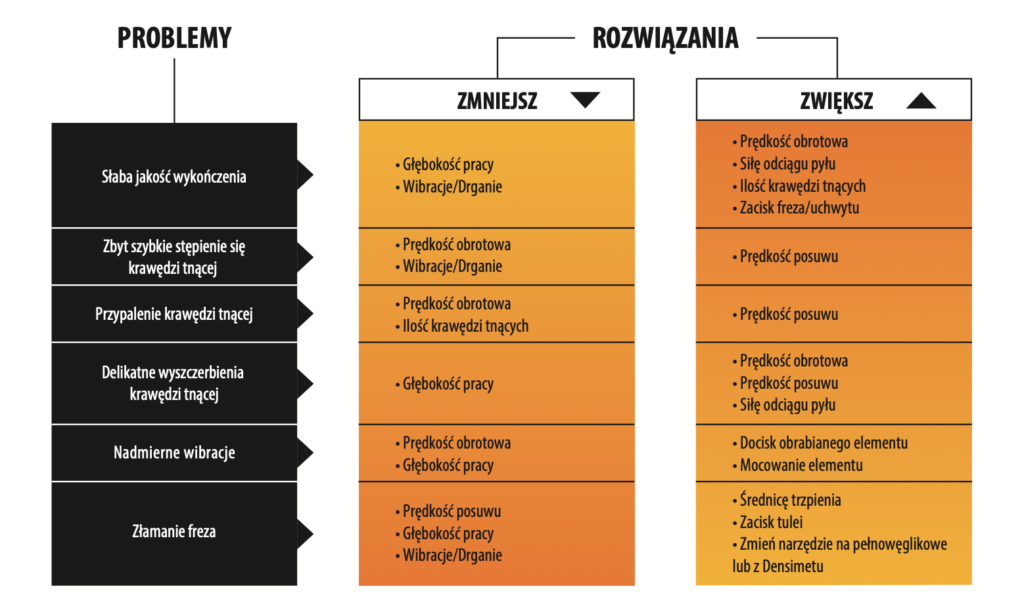

Poniżej prezentujemy najczęstsze problemy oraz sugestie ich rozwiązania, jakie występują podczas frezowania.